Recycling: Das passiert mit alten E-Auto-Akkus

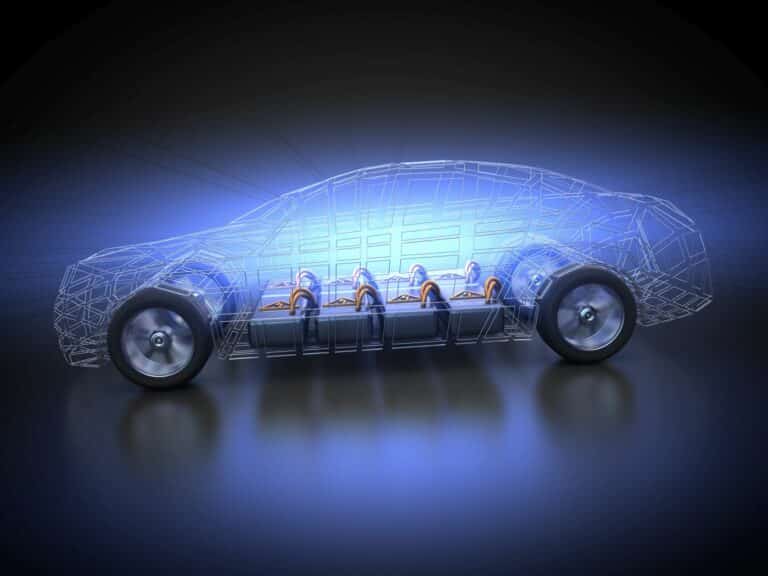

Eines der wichtigsten Bauteile am Elektroauto ist die Batterie. Hat der Stromspeicher ausgedient, muss er recycelt werden. Wie das funktioniert, erfährst Du hier.

Das Ziel der Bundesregierung: bis zum Jahr 2030 sollen auf Deutschlands Straßen zwischen 7 und 10 Millionen reine Elektroautos fahren. Das Herzstück und gleichzeitig das teuerste Bauteil eines Elektroautos ist seine Batterie. Immer mehr Hersteller errichten Standorte, an denen sie recycelt werden können. Das soll die Umweltbilanz verbessern und perspektivisch die Preise senken. Doch wie funktioniert das Recycling einer Elektroauto-Batterie? Dieser Text gibt einen Überblick über den aktuellen Stand der Technik.

Nicht alle ausgedienten Akkus müssen recycelt werden

Die Kapazität eines Stromspeichers bestimmt maßgeblich die Reichweite eines E-Autos. Den Traktionsbatterien der Elektroautos ergeht es nicht anders als jenen in Smartphones: nach einiger Zeit verlieren sie an Leistung. Ist der Leistungsverlust zu groß, eignet sich der Stromspeicher nicht mehr für den Einsatz im Elektroauto. Wertlos wird die Batterie dadurch aber nicht. Gleichwohl ihr Energiegehalt niedrig ist, können ausgediente Traktionsbatterien als Stromspeicher in sogenannten „Second Life“ (dt. zweites Leben) Anwendungen Einsatz finden. Über die Projekte verschiedener Second-Life-Anwendungen der Autohersteller hat mobility-talk bereits berichtet.

Ist ein E-Auto-Akku auch für die Zweckentfremdung nicht mehr geeignet, etwa weil der Leistungsverlust zu hoch oder die Batterie beschädigt ist, wird sie recycelt.

Recycling: Woraus besteht eine E-Auto-Batterie?

Für eine E-Auto-Batterie werden viele einzelne Batteriezellen zusammengeschaltet. Sie ergeben ein Akku-Modul. Werden diese Akku-Module wiederum zusammengeschaltet, spricht man von einer E-Auto-Batterie. Der Akku eines VW ID.3 beispielsweise besteht aus bis zu 12 Akku-Modulen mit 24 Batteriezellen pro Modul. Deshalb spricht man bei den Traktionsbatterien von E-Auto-Akkus auch häufig von einem „Batterie-Paket“.

Die zwei derzeit gängigen Lithium-Ionen-Akku-Varianten für E-Autos sind der Lithium-Eisenphosphat-Akku (LFP) und der deutlich häufiger eingesetzte NMK-Akku. Ersterer besitzt eine geringere Energiedichte und kommt ohne eine Reihe kritischer Rohstoffe aus. Viele chinesische Autohersteller setzen auf diese Technologie. Auch Tesla verbaut sie in den Basis-Varianten von Model 3 und Model Y.

Der NMK-Akku wird häufiger verwendet. Fast alle Elektroautos auf unseren Straßen fahren mit dieser Variante des Lithium-Ionen-Akkus. Die Buchstaben N, M und K geben dabei Aufschluss, welche Stoffe der Stromspeicher unter anderem enthält. Dabei handelt es sich um Nickel, Mangan und Kobalt. Außerdem werden in der Batterie Lithium, Graphit und ein flüssiger Elektrolyt verwendet. Hinzu kommen Aluminium, Stahl und Kunststoffe für Batterie-Gehäuse, Kabelage und Platinen.

Der mittelgroße Akku des VW ID.3 mit einer Kapazität von 58 kWh beispielsweise wiegt rund 400 Kilogramm und enthält laut Volkswagen folgende Mengen der benannten Rohstoffe:

- 71 kg Graphit

- 22 kg Kupfer

- 12 kg Nickel

- 9 kg Kobalt

- 12 kg Mangan

- 8 kg Lithium

Diese Mengen sind erheblich, auch da die Rohstoffe nicht endlos verfügbar sind. Kobalt wird in Minen abgebaut, die sich teilweise in politisch instabilen Regionen wie dem Kongo befinden. Umweltschützer*innen warnen vor dem Tiefsee-Abbau von Mangan-Knollen, die LithiumGewinnung aus südamerikanischen Salaren ist extrem zeit- und platzintensiv. Kurzum: Für den geplanten Hochlauf der Elektromobilität ist das Recycling der in den Batterien verbauten Rohstoffe unumgänglich.

Bisher noch viel Handarbeit notwendig

Der Recycling-Prozess beginnt mit der Demontage des Batterie-Pakets. Aktuell erfolgt dieser etwa einstündige Vorgang in Handarbeit. „Die Schwierigkeit dabei ist, dass es so viele unterschiedliche Batterien gibt“, erklärt Dr. Jörg Zimmermann, Leiter des Zentrums für Demontage und Recycling für Elektromobilität des Fraunhofer IWKS: „Wenn man einen Roboter darauf programmieren will, so ein Batterie-Paket auseinanderzunehmen, muss dieser genau wissen, wo welche Schraube sitzt. Das ist nicht trivial.“ Ein Batterie-Pass der Hersteller mit den für das Recycling notwendigen Angaben könnte laut Dr. Zimmermann künftig bei der Automatisierung des Recycling-Prozesses helfen.

Der Batteriepass kommt

Das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) fördert nun die Entwicklung eines solchen Batterie-Passes. Er wäre der erste digitale Produktpass auf europäischer Ebene und soll Informationen über die gesamte Wertschöpfungskette der Batterie – von der Rohstoffgewinnung bis zum Recycling enthalten. Demnach wird der Pass auch die für die Automatisierung des Recycling-Prozesses notwendigen Informationen enthalten. Neben technischen Informationen über Materialien und Komponenten, erfasst der Batterie-Pass aber auch Sozialindikatoren. Etwa einen Nachweis zum Einhalten von menschenrechtlichen Sorgfaltspflichten in den Abbaugebieten der Rohstoffe.

Die Förderung des BMWK umfasst insgesamt 8,2 Millionen Euro und geht an ein Konsortium um die Systemiq Deutschland GmbH. Laut dem BMWK besteht das Konsortium aus Projektpartnern, die die gesamte Wertschöpfungskette einer Traktionsbatterie abdecken. Zu den Projektpartner gehören unter anderem Volkswagen, BMW, Umicore, BASF und das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik.

Ab 2031 verpflichtet die EU die Batteriehersteller dazu, bei großen Traktionsbatterien mehr recycelte Materialien zu verwenden. Die sogenannte „Rezyklat-Quote“ schreibt dann Mindestmengen für den Einsatz von recyceltem Blei, Kobalt, Lithium und Nickel vor.

So funktioniert das Recycling einer E-Auto-Batterie

Ist das Batterie-Paket demontiert, geht es an den Recycling-Vorgang der einzelnen Batterie-Module. Hier gibt es zwei Ansätze: das Aufschmelzen und das Schreddern.

Aufschmelzen:

Der Name ist Programm. Nach der Demontage werden die Batteriezellen beim thermischen Aufschmelzen zunächst verbrannt. Dabei entstehen eine Legierung und Schlacke. „In diesem Gemisch verschiedener Metalle sind die guten Elemente drin, wie Kupfer, Kobalt und Nickel. In der Schlacke befinden sich Stoffe wie Mangan, Aluminium und das Lithium“, so Zimmermann: „Wenn man die nicht wieder aufbereitet, geht das Material verloren.“ Laut des Experten vom Fraunhofer-Institut befinden sich rund 50 Prozent der Materialien in der Schlacke.

Schreddern:

Beim Schreddern wird die E-Auto-Batterie zunächst vollständig entladen und demontiert. Anschließend werden die einzelnen Akku-Module geschreddert. Damit die Module bei der mechanischen Zerkleinerung nicht in Brand geraten, geschieht dies in einem Schutzraum unter permanenter Zufuhr von Stickstoff.

Beim Schreddern der Zellen tritt der flüssige Elektrolyt aus und vermischt sich mit dem zerkleinerten Gut zu einem feuchten Granulat. Dieses wird anschließend getrocknet, mehrfach gesiebt und über ein Magnetband geleitet. Am Ende des Prozesses ist von dem Batterie-Modul lediglich ein feines, schwarzes Pulver übrig. Es enthält Graphit – deshalb ist das Pulver auch schwarz – sowie Lithium, Mangan, Kobalt, und Nickel.

Nun wird das Pulver mit Hilfe von Lösungsmitteln in Wasser aufgelöst. In die Lösung, welche die wertvollen Materialien enthält, gibt man im nächsten Schritt Fällungsmittel. Sie führen dazu, dass einzelne Stoffe zum Grund des Behälters sinken. So werden die verschiedenen Stoffe in der Lösung nach und nach voneinander getrennt.

Im besten Fall entstehen dabei direkt für die Produktion nutzbare Ausgangsstoffe: „Wenn man beispielsweise ein Nickel-Sulfat ausfällt, kann man dieses Nickel-Sulfat, wenn es rein genug ist, eins zu eins wieder verwenden, um daraus neues Kathodenmaterial herzustellen“, sagt Zimmermann. Aus dem Kathodenmaterial wird die Kathode hergestellt. Sie ist der Minuspol der Batterie. Den Pluspol nennt man Anode.

„Irgendwas geht immer verloren“

Allen Beteiligten in Industrie und Politik ist die Wichtigkeit des Themas E-Auto-Batterien-Recyceln bewusst. In der Praxis haben die Verfahren zum Recycling von Traktionsbatterien jedoch Verbesserungspotenzial. Die Anlagen, die heute im Betrieb sind, sind zumeist kleinere Pilotanlagen. Der hohe manuelle Aufwand und die noch geringe Anzahl an rückläufigen Alt-Batterien machen den Vorgang unwirtschaftlich.

In Volkswagens Pilotanlage zum E-Auto-Batterie-Recycling in Salzgitter werden fünf Batterie-Systeme pro Schicht recycelt. 72 Prozent aller Rohstoffe der Batterie gewinnen sie nach eigenen Angaben derzeit zurück. Als Ziel setzt sich der Konzern 97 Prozent. Mercedes peilt für seine neue Pilot-Anlage, die 2023 in Kuppenheim öffnen soll, ebenfalls „mehr als 96 Prozent“ an. Der Hersteller spricht von einer Jahreskapazität von 2.500 Tonnen.

Ein 100-Prozent-Kreislauf ist laut Dr. Jörg Zimmermann nicht möglich: „Irgendwas geht immer verloren“, sagt der Experte. So sei es schwierig, die Kunststoffe wiederzuverwenden. Auch der flüssige Elektrolyt geht meist verloren. „Wenn wir dahinkommen, dass wir 90 Prozent herausbekommen, dann ist das schon richtig gut.“ Mit viel Optimierung seien perspektivisch auch 95 Prozent möglich.

Weiterführende Artikel

SoH: Akkugesundheit bei gebrauchten Elektroautos

- E-Mobilität, Technik & Co.

Second-Life: Anwendungen für alte Elektroauto-Akkus

- E-Mobilität, Technik & Co.

LFP-Akku, NMC oder Kochsalz? Die Zukunft der E-Auto-Batterie

- E-Mobilität, Technik & Co.